Важность защиты рукавов

Рукава используются в различных промышленных системах для транспортировки рабочей среды и передачи кинетической энергии. Они настолько широко распространены, что создается иллюзия простоты конструкции.

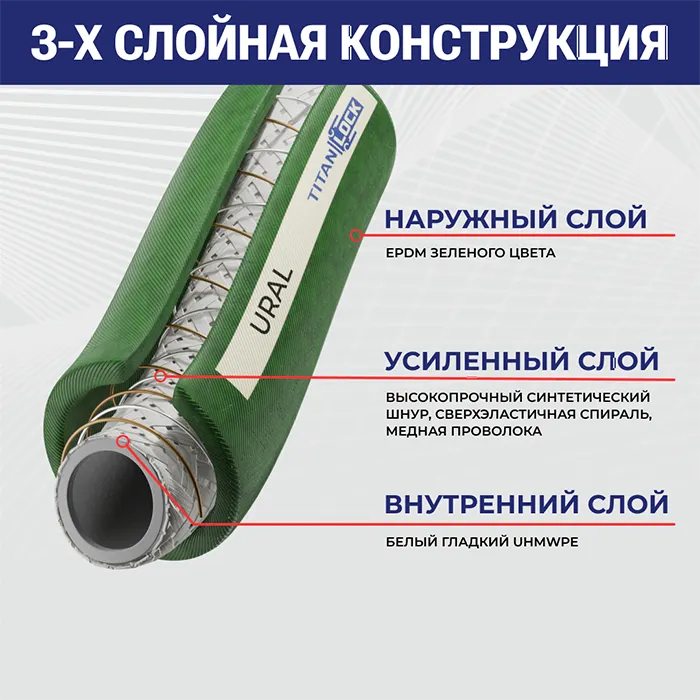

На самом деле, шланги – это сложные инженерные изделия, где каждый слой выполняет свою задачу. При этом особое внимание уделяется внутреннему, непосредственно контактирующему с транспортируемой средой. Ошибка в выборе материала может привести к утечке, разрушению оборудования и даже к авариям.

NBR

NBR, или бутадиен-нитрильный каучук – наиболее распространенный эластомер, который применяется в различных отраслях промышленности и в быту.

Свойства

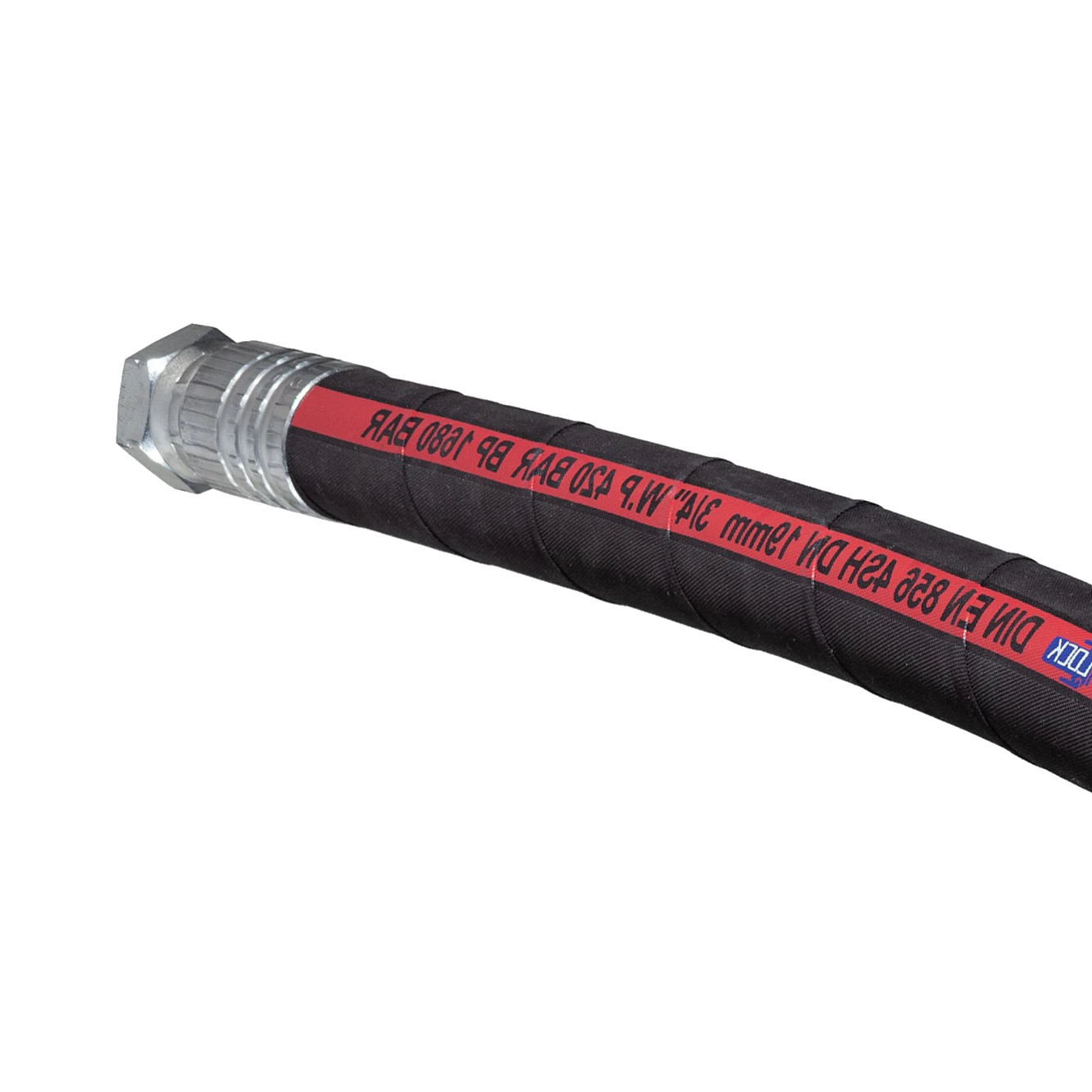

Главное достоинство материала – высокая устойчивость к маслам и топливу. Если вы видите шланг, предназначенный для перекачки бензина, дизельного топлива, гидравлических жидкостей или смазок, скорее всего, его внутренний слой сделан из NBR.

Материал хорошо выдерживает истирание, поэтому его применяют и в качестве наружного слоя рукава давления. Рабочий температурный диапазон для стандартного NBR находится в пределах от -40° до +100° C. Существуют специальные морозостойкие марки, способные работать до -55° C.

Недостаток этого эластомера – он плохо переносит воздействие окружающей среды. Это касается не только едких и агрессивных веществ, но и солнечных лучей, ультрафиолета. Особенно NBR чувствителен к озону. Износ материала выражается в потере эластичности, твердении и возникновении трещин. Поэтому для наружного применения шланг из NBR обязательно должен иметь надежную внешнюю защиту.

Отдельно стоит отметить гидрированный NBR (HNBR). Это улучшенная версия, которая проходит процесс гидрирования. В результате HNBR значительно превосходит стандартный NBR по термостойкости (до +150° C) и устойчивости к озону, сохраняя при этом отличную маслостойкость. Его часто применяют в автомобильных двигателях и системах кондиционирования.

Применение

Благодаря свойствам и невысокой стоимости, рукава и уплотнения из NBR востребованы в самых разных сферах.

- Гидравлические системы. Применяются для транспортировки гидравлических масел на минеральной основе.

- Автомобильная промышленность. Сюда относятся топливные и масляные шланги.

- Нефтегазовая отрасль. Предназначены для транспортировки сырой нефти и других углеводородов.

- Пневматические системы. Шланги для подачи сжатого воздуха, содержащего масляный туман для смазки инструментов.

Для пищевой промышленности существуют специальные марки NBR, соответствующие строгим стандартам гигиеничности. Они обычно имеют белый или голубой цвет для легкой идентификации и используются для перекачки жирных жидкостей, например, молока, растительных масел или напитков.

EPDM, EPR, ТМКЩ

Все три эластомера – EPDM, EPR и ТМКЩ – похожи между собой, но имеют принципиальные отличия от NBR с точки зрения химической совместимости. Поэтому они не могут использоваться в качестве замены или альтернативы.

Свойства

В отличие от NBR, EPDM (этилен-пропилен-диен-мономер) не предназначен для контакта с маслами. Он применяется для транспортировки воды и пара, выдерживает постоянное воздействие озона и УФ-излучения. Это делает его идеальным выбором для систем, работающих под открытым небом.

Рабочий температурный диапазон находится в пределах от -50°C до +150°C, а для контакта с горячим паром существуют специальные марки, выдерживающие кратковременные пики до +175°C. Это ключевое свойство, которое отличает его от многих других материалов для шланга.

ТМКЩ (тепло-морозо-кислото-щелочестойкая резина) и EPR (этилен-пропиленовая резина) имеют похожую структуру и свойства с EPDM. EPR представляет собой сополимер без диенового мономера, что делает его более простым и экономичным вариантом, но с чуть меньшей стойкостью к окислению.

Относительно ТМКЩ, то это не конкретный материал, а обозначение целой группы резиновых смесей, часто на основе EPDM или его аналогов, которые производятся в странах СНГ и специально разрабатываются для устойчивости к агрессивным средам.

Применение

Благодаря своей уникальной стойкости к воде, пару и атмосферным воздействиям, EPDM и его аналоги идеально подходят для сложных условий эксплуатации.

- Системы охлаждения. Шланги для радиаторов и систем отопления в автомобилях и другой технике. В том числе, где используется антифриз.

- Промышленные паропроводы. Для передачи горячего пара или воды. Такие шланги устанавливаются на пищевых производствах для стерилизации оборудования.

- Наружное применение. В ирригационных, сельскохозяйственных и строительных системах, где шланги постоянно подвергаются воздействию солнца и перепадам температур.

- В тормозных системах. EPDM устойчив к гликолям, поэтому идеально подходит для подобного применения, в отличие от NBR, который разрушился бы.

Если в вашей системе нет масел и других нефтепродуктов, но есть вода, пар или агрессивные погодные условия, следует остановить свой выбор на EPDM.

Viton

Viton (или фторкаучук/FPM) – эластомер, разработан для работы в условиях, где другие материалы просто не выживают. Его главное преимущество – исключительная химическая и термическая устойчивость.

Материал выдерживает постоянную температуру до +200°C. При этом проявляет устойчивость к маслам, топливам, большинству минеральных кислот и многим агрессивным растворителям.

Однако при выборе рукава нужно учитывать, что не все марки Viton одинаковы. Стандартные модификации не совместимы с кетонами и некоторыми другими растворителями, например, ацетоном. Однако существуют специальные марки, например Viton Extreme™ ETP-600S, которые были созданы именно для работы с такими сложными средами.

Применение

Viton используется там, где требуется максимальная надёжность:

- Аэрокосмическая отрасль. Используется для шлангов в авиационных двигателях.

- Нефтехимия. Для перекачки агрессивных химикатов и растворителей.

- Автомобильная и транспортная техника. Топливные шланги для бензина с высоким содержанием этанола, биотоплива. Гидравлические линии, работающие при высоких температурах.

Из-за высокой стоимости, Viton применяется там, где недостаточно NBR или EPDM.

Сравнительная таблица свойств NBR, EPDM, Viton

| Свойство | NBR | EPDM | EPR | ТМКЩ | Viton (FPM) |

|---|---|---|---|---|---|

|

Рабочая температура |

-40…+100°C (HNBR до +150°C) |

-50…+150°C (пар до +175°C) |

-40…+130°C |

-40…+130°C |

-20…+200°C |

|

Устойчивость к маслам/топливу |

Отличная |

Плохая |

Плохая |

Средняя |

Отличная |

|

Устойчивость к воде/пару |

Плохая |

Отличная |

Хорошая |

Хорошая |

Удовлетворительная |

|

Устойчивость к озону/УФ |

Низкая |

Отличная |

Хорошая |

Хорошая |

Отличная |

|

Химическая стойкость |

Средняя |

Средняя |

Средняя |

Хорошая |

Отличная |

|

Относительная стоимость |

Низкая |

Низкая–средняя |

Низкая |

Низкая |

Очень высокая |

Рекомендации для специалистов и инженеров

Выбор правильного материала для рукава – это решение, которое нужно принимать, исходя из трех ключевых факторов: среда, температура и давление.

Материал изделия выбирают в зависимости от того, какое вещество будет транспортироваться. Для масла или топлива в стандартных условиях подойдет NBR. Если шланг будет работать с водой, паром или находиться под прямыми солнечными лучами, тогда лучше выбрать EPDM. Для контакта с агрессивными химикатами, кислотами необходим Viton.

Обратите внимание на то, в каком диапазоне температур будет использоваться шланг. Важно учитывать не только постоянные, но и пиковые значения.

Даже если материал химически совместим, он должен быть достаточно прочным, чтобы выдержать рабочее давление. Здесь важна не только внутренняя резина, но и армирующий слой. В зависимости от нагрузки можно выбрать из стальной оплётки или синтетических волокон.

Не стоит забывать про внешние условия и воздействие на материал окружающей среды: солнечного света, озона или перепадов температуры.

Помимо этих, существуют и другие материалы шлангов. Например, полиуретан ценится за высокую износостойкость и устойчивость к абразивным средам, что особенно важно при транспортировке сыпучих материалов или работе в условиях интенсивного механического воздействия.

Силиконовые рукава хорошо проявляют себя при работе в условиях высоких температур и там, где требуется санитарная чистота, например, в фармацевтической или пищевой промышленности.

ПВХ чаще используется при умеренных нагрузках и является оптимальным решением для перекачки воды, воздуха и некоторых химических веществ, когда важны гибкость и экономичность.