Гидравлические рукава высокого давления (РВД) – это «кровеносные сосуды» любой гидравлической системы, будь то экскаватор, пресс или станок. Они служат для передачи рабочей жидкости от насоса к исполнительным механизмам. Однако сами по себе резина и другие синтетические материалы не отличаются высокой прочностью.

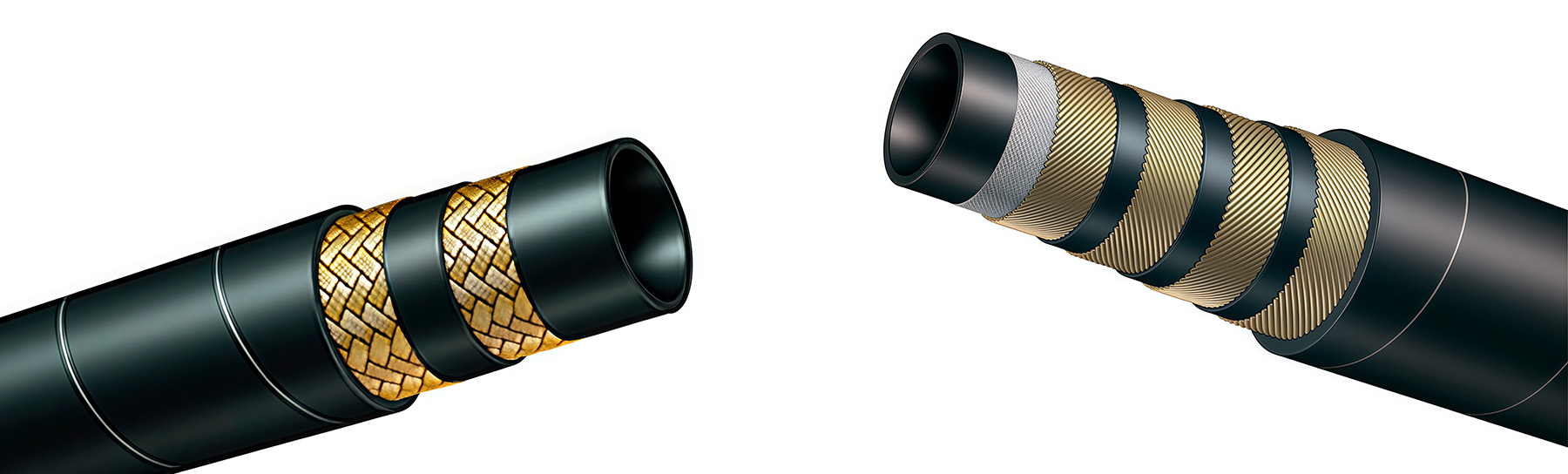

Поэтому все РВД обладают дополнительным усилением. Оно представляет собой слой из металлической проволоки, помещенный между внутренним резиновым трубопроводом (лайнером) и внешним защитным покрытием. Армирование может быть выполнено в виде оплётки или навивки.

Что такое усиление РВД и зачем оно нужно?

Усиление – это армирующий слой внутри резинового рукава, который предотвращает его разрушение под действием высокого рабочего давления. Когда гидравлическая жидкость подается в трубопровод под давлением, внутренняя трубка подвергается двум мощным силам:

- Кольцевое напряжение. Это сила, которая стремится разорвать рукав по окружности, заставить его радиально расшириться или, проще говоря, лопнуть. Это основная нагрузка, которой должно противостоять усиление.

- Осевое напряжение. Сила, стремящаяся удлинить или укоротить рукав. Все зависит от того, является ли рукав напорным или всасывающим.

Главная цель усиления – обеспечивать стабильность геометрических размеров рукава, не допуская его чрезмерного расширения или сжатия, и тем самым предотвращать повреждения, которые могут возникнуть в процессе эксплуатации. Кроме этого, наличие усиления повышает ресурс РВД и его устойчивость к импульсному воздействию, позволяя выдерживать миллионы циклов резких скачков давления.

Конструкция РВД с оплеткой

Оплётка – наиболее распространенный и экономически эффективный тип защиты рукава. Оплеточные РВД изготавливаются на специальных плетельных машинах. Стальная проволока (или текстильные нити в рукавах низкого давления) переплетается, образуя структуру, похожую на толстый шнур или ткань, плотно охватывающую внутренний резиновый слой.

Ключевая особенность оплеточных рукавов в том, что пряди проволоки постоянно пересекаются, создавая «слабые места» в точках контакта. При каждом цикле пульсации давления проволока в узлах немного сдвигается и трется друг о друга. Именно этот внутренний абразивный износ и постепенное разрушение металла в точках пересечения является главной причиной выхода из строя оплеточных РВД в условиях интенсивной импульсной нагрузки.

Важно! От количества слоев оплетки зависят условия эксплуатации:

- Один слой (1SN) – для систем среднего давления и обратных линий.

- Два слоя (2SN) – подходят для стандартных высоконагруженных систем.

Благодаря плетеной конструкции, такое усиление придает рукаву исключительную гибкость и малый минимальный радиус изгиба. Это делает его идеальным выбором для мобильной техники, робототехники и любых узлов с плотной компоновкой, где трубопровод должен часто и резко изгибаться.

Конструкция РВД с навивкой

Навивочные рукава специально разработаны для применения в системах, работающих на экстремальном рабочем давлении с высоким уровнем пульсаций. В отличие от оплетки, конструкция с навивкой формируется путем наматывания проволоки параллельными слоями. Для компенсации крутящего момента каждый последующий слой спирали наматывается в противоположном направлении.

Главное отличие навивки – отсутствие узлов пересечения проволоки. Каждый слой работает независимо, что обеспечивает равномерное распределение нагрузки. Поскольку нет точек взаимного трения, навивка — идеальная конструкция для борьбы с «усталостью» металла. Проволока не перетирается, что позволяет рукаву выдерживать повышенное количество импульсов по сравнению с оплеточным РВД.

По количеству слоев такие изделия обычно бывают четырехслойными (4SH) и многослойными (до 6 слоев).

- Четырехслойные. Предназначены для высокого и сверхвысокого давления.

- Многослойные (R13, R15). Используются для экстремально высокого давления и повышенных температур в критически важных системах (например, в тяжелой горнодобывающей технике).

Сравнение рукавов с оплеткой и навивкой

Основная разница между оплеточными РВД и навивочными рукавами заключается в их назначении: оплетка дает гибкость, навивка — прочность и долговечность.

|

Параметр |

Оплетка (SN) |

Навивка (SH, R) |

Различие |

|

Макс. рабочее давление |

Среднее / Высокое (до ~250 бар) |

Очень Высокое / Экстремальное (до 420+ бар) |

Навивка выдерживает в 1.5–2.5 раза большее рабочее давление. |

|

Импульсная стойкость |

Умеренная / Повышенная (ограничена трением в узлах) |

Превосходная (миллионы циклов). Проволока с отсутствием пересечений дает колоссальный ресурс. |

Навивка незаменима для тяжелого циклического режима. |

|

Гибкость (МРИ) |

Высокая. Малый радиус изгиба. |

Низкая. Более жесткий трубопровод, требует строгой трассировки. |

Оплетка обеспечивает лучшую гибкость и меньший вес. |

|

Масса |

Ниже, легче |

Значительно повышена |

Навивка тяжелее из-за большего количества металла. |

|

Типичный отказ |

Усталость проволоки в точках пересечения (медленное «падение»). |

Внезапный разрыв (катастрофический), часто из-за нарушения минимального радиуса изгиба. |

Различные виды отказов, зависящие от конструкции. |

Как сделать правильный выбор?

Чтобы выбрать между оплеткой и навивкой, необходимо ответить на два ключевых вопроса: какое рабочее давление и насколько интенсивны пульсации.

- Если рабочее давление в системе стабильно превышает 250 бар, навивочные рукава (Серии SH, R) являются единственным безопасным выбором.

- Если оборудование работает в режиме 24/7 с частыми и резкими пульсациями, обеспечить необходимую прочность способны только рукава с навивкой.

Выбирайте оплетку, когда нужна максимальная гибкость, малый вес и компактность, а рабочее давление не является экстремальным (системы средней нагрузки, возвратные линии, станки).

Выбирайте навивку для тяжелой горнодобывающей и строительной техники (экскаваторы, бульдозеры), где требуется повышенный запас прочности, стойкость к экстремально высокому давлению и гарантия долгого срока службы при непрерывной нагрузке.

Заключение

Разница между оплеточными и навивочными РВД сводится не к вопросу «качества», а определяется областью применения. Особенно, когда речь идет о критически важных системах, работающих на пределе возможностей. Инженер должен различать эти виды усиления и выбирать тот стандарт, который обеспечивает самый низкий риск повреждений и наименьшую общую стоимость эксплуатации оборудования.