Что такое пневмоцилиндр

Основа пневмоцилиндра – поршень, который связан со штоком, перемещаемый по прямой траектории под воздействием сжатого воздуха. Представленные устройства получили широкое распространение в различных технологических процессах для выполнения механической работы, в том числе для изменения положения элементов рабочего оборудования. Например, при использовании различного рода манипуляторов.

Устройство и принцип работы

Устройство пневмоцилиндра включает следующие элементы:

- Гильза (цилиндр). Труба, внутри которой перемещается поршень. Как правило, сделана из алюминиевого сплава, нержавеющей стали или латуни. Внутренняя поверхность тщательно обработана для минимизации трения и износа уплотнений.

- Поршень. Диск, установленный внутри гильзы, который разделяет внутреннее пространство цилиндра на две камеры (поршневую и штоковую). Под действием разницы давлений в камерах поршень перемещается.

- Шток. Стержень, жестко соединенный с поршнем и выходящий из цилиндра через одну из крышек. Передает усилие от поршня к рабочему органу или объекту.

- Крышки. Заглушают торцы гильзы, содержат отверстия для подачи/сброса воздуха и направляющую втулку для штока (в передней части).

- Уплотнения. Манжеты, кольца на поршне и штоке, обеспечивающие герметичность камер цилиндра и предотвращающие утечку воздуха.

- Демпфирующие элементы. Устройства в крышках цилиндра для плавного торможения поршня в конце хода.

Принцип работы пневмоцилиндра основан на подаче сжатого воздуха под давлением через одно из отверстий в крышке камеры цилиндра, что приводит к перемещению поршня и связанного с ним штока. При этом воздух с противоположной камеры вытесняется через другое отверстие. Соответственно, изменение направления подачи воздуха позволяет управлять положением штока для выполнения той или иной механической работы.

Обзор типов пневмоцилиндров

Несмотря на общий принцип работы, пневмоцилиндры имеют определенные конструктивные отличия в зависимости от типа и назначения.

- Одностороннего действия. Сжатый воздух поступает лишь с одной стороны поршня, обеспечивая движение штока в одном направлении, что является его рабочим ходом. Обратное перемещение штока осуществляется за счет встроенной возвратной пружины либо под воздействием внешней силы, например, массы прикрепленного груза.

- Двустороннего действия. Воздух может подаваться в обе камеры цилиндра, обеспечивая управляемое движение штока в обоих направлениях (выдвижение и втягивание). Это обеспечивает полный контроль, возможность развивать значительные усилия в обе стороны, например, когда необходимо не только оттолкнуть объект, но и подтянуть ближе.

- Телескопические. Состоят из нескольких вложенных друг в друга гильз, что позволяет получить большой ход штока при относительно компактных размерах в сложенном состоянии. Бывают одностороннего и двустороннего действия.

- Бесштоковые пневмоцилиндры. Здесь отсутствует традиционный шток. Вместо него по внешней стороне гильзы перемещается каретка, связанная с поршнем внутри (через магнитное поле или механическую ленточную связь).

- Поворотные. Преобразуют энергию сжатого воздуха во вращательное движение вала на определенный угол.

Кроме этого пневмоцилиндры различаются следующими техническими характеристиками: усилие, ход, диаметр поршня, скорость срабатывания, способ крепления и устойчивость к внешним условиям. Эти параметры нередко играют даже большую роль при выборе оборудования, чем сам тип цилиндра.

Основные области применения

Пневмоцилиндры получили широкое применение практически во всех отраслях промышленности благодаря надежности, простоте, безопасности эксплуатации.

- Автоматизация производственных линий. Применяются для перемещения, сортировки, упаковки продукции.

- Машиностроение. Входя в состав зажимов деталей на станках, являются приводами подающих механизмов.

- Пищевая промышленность. Используются для транспортировки пищевых продуктов, управления заслонками, станками по упаковке готовой продукции.

- Транспорт. Осуществляют открытие/закрытие дверей в автобусах, поездах.

Помимо представленных сфер применения пневмоцилиндров, устройства получили широкое распространение в робототехнике. Они используются для выполнения различных поступательных движений.

Основные параметры для выбора пневмоцилиндра

Ключевым фактором выбора является ряд технических характеристик пневмоцилиндра.

Усилие на выходе (Толкающее и Тянущее)

Этот показатель указывает, какую силу может развить цилиндр. Усилие зависит от рабочего давления воздуха и площади поршня. Для цилиндров двустороннего действия различают толкающее усилие (при выдвижении штока) и тянущее (при втягивании штока). Тянущее усилие всегда меньше толкающего при одинаковом давлении, поскольку эффективная площадь поршня уменьшается на сечения штока. Необходимо рассчитывать усилие исходя из массы перемещаемого груза, трения, инерционных сил и необходимого запаса.

Расстояние хода штока

Представляет собой максимальное расстояние, на которое шток может перемещаться из одного крайнего положения в другое. Этот показатель определяется требованиями конкретной задачи (например, на какое расстояние нужно переместить деталь). Важно учитывать, что габаритная длина цилиндра напрямую зависит от хода штока. Для очень больших ходов следует рассмотреть бесштоковые цилиндры или проверить шток на возможность продольного изгиба.

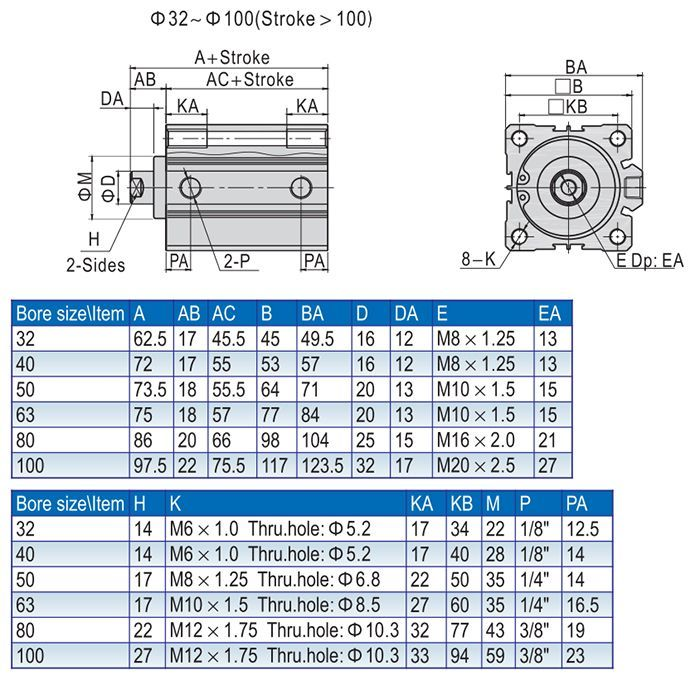

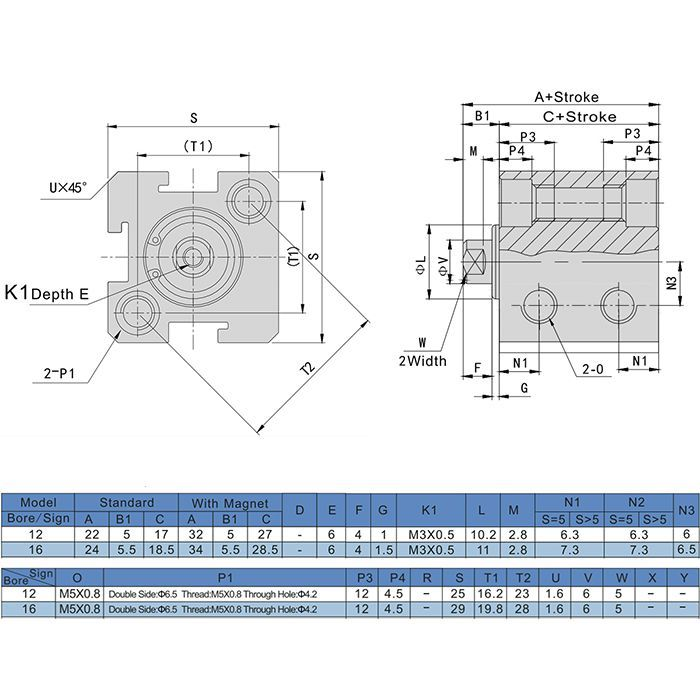

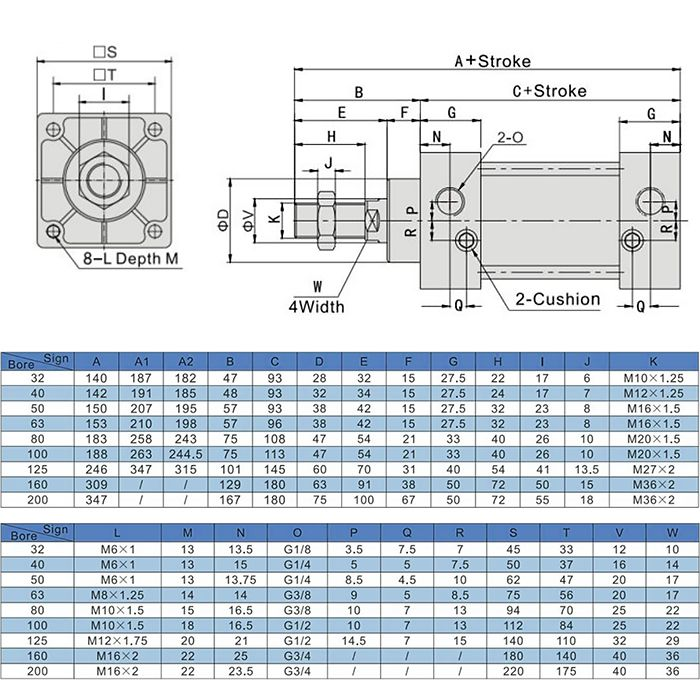

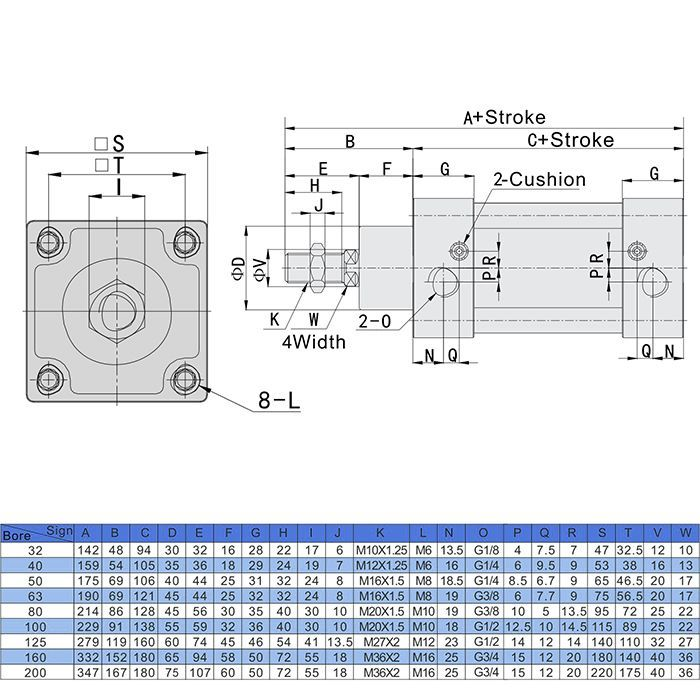

Диаметр поршня и штока

Диаметр поршня определяется площадью, на которую действует давление воздуха, следовательно, формируется усилие для выполнения механического действия. Конкретные значения строго стандартизированы согласно требованиям ISO 15552.

От диаметра штока напрямую зависит его прочность и тянущее усилия цилиндра в двухстороннем исполнении. Особенно важен этот параметр при больших ходах и усилиях для предотвращения изгиба. Наличие последнего ускоряет процесс износа уплотнителей и может привести к поломке или полному выходу из строя пневмоцилиндра.

Рабочее давление воздуха

Это диапазон давлений сжатого воздуха, при котором цилиндр может надежно работать. Как правило, его значение достигает 10 бар. Поэтому важно, чтобы рабочее давление в вашей системе соответствовало допустимому диапазону для выбранного цилиндра.

Если неправильно выполнить расчет давления пневмоцилиндра и подать выше заданного производителем параметра, это может привести к повреждению уплотнений и внутренних компонентов. При недостаточном давлении пневмоцилиндр может не развивать достаточное усилие, что приведет к сбоям в работе оборудования, замедлению или нестабильности привода.

Как рассчитать необходимые параметры пневмоцилиндра?

Расчет параметров – это не просто подбор диаметра по статическому усилию, а многоступенчатый процесс, гарантирующий, что выбранный цилиндр справится со всеми нагрузками и прослужит долго.

Расчет усилия пневмоцилиндра

Расчет усилия позволяет точно подобрать пневмоцилиндр под нагрузку. Если сила будет недостаточной, устройство не справится с задачей, а избыточное приведет к перерасходу воздуха и ускоренному износу компонентов.

Формула расчета выглядит следующим образом:

F=P*(πD2/4), где D – диаметр поршня (м).

Для двустороннего действия при втягивании учитывается диаметр штока:

F=P*(π(D2-d2)/4), где d – диаметр штока.

Расчет длины хода

Недостаточный ход может привести к тому, что механизм не выполнит свою функцию, а слишком большой – к ненужному увеличению габаритов и расхода воздуха. Чтобы подобрать оптимальный вариант, следует длину хода выбирать с запасом в 10-20% от требуемого движения. Например, если нужно переместить объект на 100 мм, рекомендуется ход 110–120 мм.

Учет коэффициента трения и потерь давления

Фактическое усилие будет ниже расчетного из-за потерь в магистралях, клапанах и трения в самом цилиндре. Рекомендуется вводить коэффициент запаса 1.2–1.5. Это позволяет учитывать реальные условия эксплуатации пневмоцилиндра, тем самым гарантируя стабильную работу даже при наличии сопротивлений в системе.

Подбор диаметра поршня в зависимости от нагрузки

Зная требуемое усилие (F треб), минимальное рабочее давление (P мин) и приняв коэффициент запаса (или минимальный КПД η мин), можно рассчитать минимально необходимую площадь поршня:

A мин = F треб / (P мин * η мин)

Затем рассчитать минимальный диаметр поршня:

D мин = sqrt(4 * A мин / π)

После этого выбирают ближайший больший стандартный диаметр поршня из доступных у производителя.

Как выбрать пневмоцилиндр в Titan Lock?

Компания Titan Lock предлагает широкий выбор пневмоцилиндров для решения различных производственных задач. Чтобы подобрать оптимальный вариант устройства, учитывайте различные особенности самого оборудования и условий эксплуатации. Для ускорения процесса подбора следуйте этому алгоритму:

- Определите требования. Используя методики расчета и анализа, описанные выше, определите все необходимые параметры: тип цилиндра, требуемое усилие (с запасом!), ход штока, рабочее давление, демпфирования, условия эксплуатации (температура, среда).

- Изучите каталог. Для получения более подробной информации касательно технических характеристик конкретного пневмоцилиндра скачайте печатный каталог, где сможете найти все необходимые графики и табличные данные.

- Используйте фильтры и поиск. Вы можете воспользоваться удобным фильтром основных параметров: диаметр поршня, ход, серия.

- Выберите подходящую серию. Мы готовы предложить различные серии цилиндров (стандартные, компактные, из нержавеющей стали), соответствующие разным стандартам или задачам.

- Подберите конкретную модель. В рамках выбранной серии найдите модель с нужным диаметром поршня и стандартным ходом. Убедитесь, что выбранный диаметр обеспечивает достаточное усилие при вашем рабочем давлении.

Если у вас остаются сомнения или ваша задача нестандартна, свяжитесь с технической поддержкой или отделом продаж Titan Lock. Предоставьте им свои расчеты и описание задачи – они помогут подобрать оптимальное решение.

Тщательный подход к выбору пневмоцилиндра, основанный на понимании его работы, правильном расчете параметров и учете всех условий эксплуатации, обеспечит долгую и бесперебойную работу вашего оборудования.