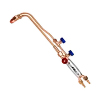

Оборудование представляет собой небольшой клапан, который устанавливается в контролируемый гидравлический контур, тем самым обеспечивая подключение измерительных приборов (манометров или датчиков). Подобный контроль давления получил широкое распространение в промышленном оборудовании, работающем в тяжелых условиях, где из-за вибраций и ударов установка стационарных устройств измерения не эффективна.

Точки контроля давления применяются в гидравлических системах экскаваторов, бульдозеров, кранов, комбайнов, тракторов и прочей строительной и сельскохозяйственной техники. Кроме этого, они являются частью промышленного оборудования, например, прессов и литьевых машин.

Важность контроля давления в гидравлических системах

Периодическая проверка давления играет ключевую роль в обеспечении надежной и эффективной работы гидравлики. Любые отклонения от номинальных значений могут стать причиной возникновения неисправности, выхода из строя агрегата и остановки технологического процесса.

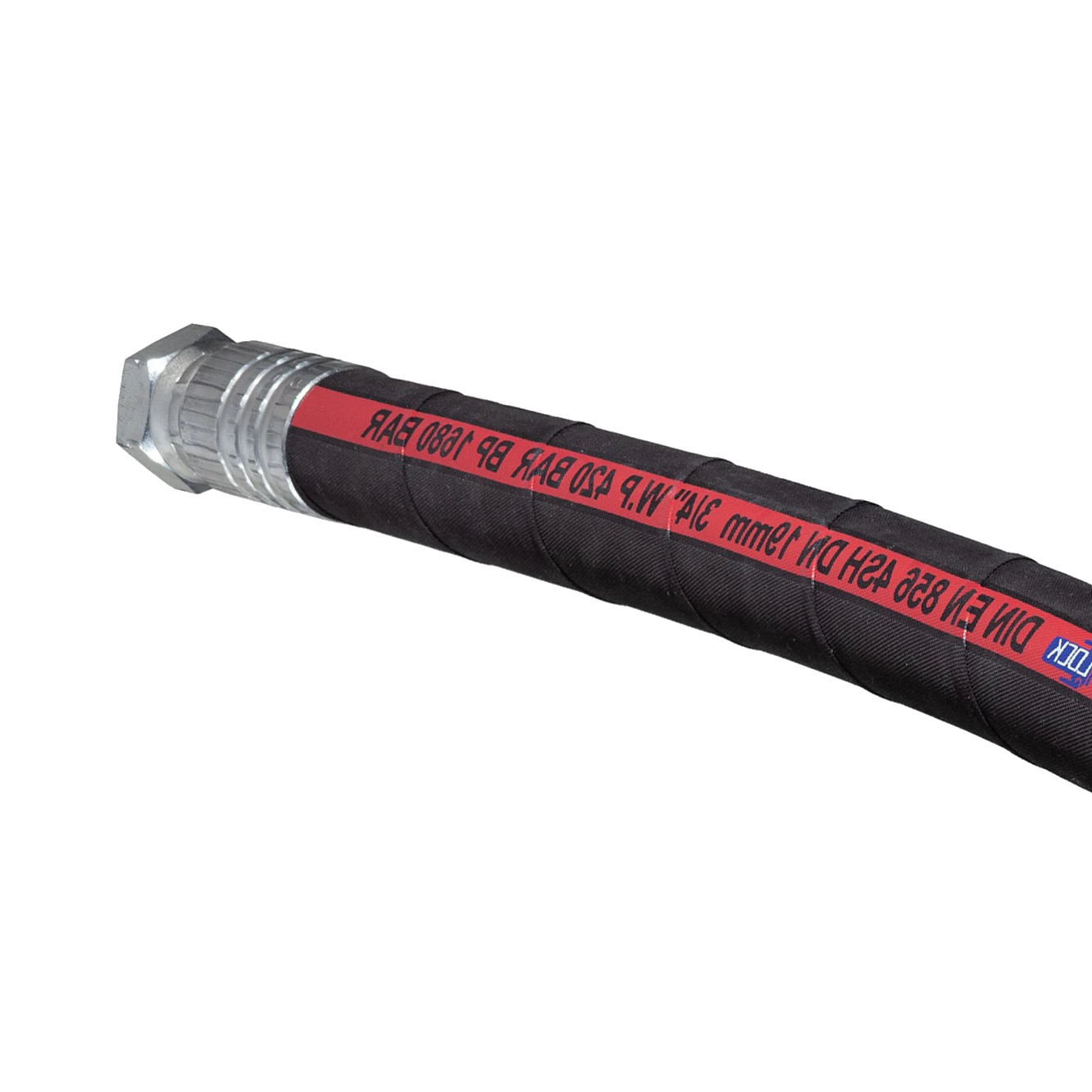

- Повышенное давление. Провоцирует перегрузку компонентов гидравлической системы (насоса, клапанов, цилиндров, рукавов), что приводит к преждевременному износу и повреждениям.

- Пониженное давление. Может указывать на возможную утечку или неисправность одного из компонентов, например, насоса или засорения масляного фильтра. В результате снижается производительность оборудования и замедляется весь технологический процесс.

Своевременный контроль давления снижает риск возникновения аварийных ситуаций; оптимизирует и способствует повышению эффективности работы агрегатов; уменьшает затраты на эксплуатацию и ремонт, тем самым увеличивая рентабельность.

Принцип работы и применение точки проверки давления

Конструктивно точка контроля состоит из корпуса с резьбовым соединением для подключения к гидравлическому контуру и подпружиненного клапана внутри. При подключении измерительного оборудования (например, манометра с соответствующим штуцером) пружина сжимается, открывая клапан, обеспечивая доступ к рабочей жидкости и измерение давления. После отсоединения манометра или специального гидравлического шланга клапан автоматически закрывается, предотвращая утечку рабочей среды.

Рассмотрим основные сценарии применения точек проверки давления:

- Диагностика неисправностей и выявление причин отклонений. Измеряя давление в разных точках, можно обнаружить и локализовать проблему неудовлетворительной работы оборудования. Например, низкое давление после насоса указывает на его неисправность, засорение фильтра или утечку в линии всасывания.

- Проверка работоспособности предохранительных клапанов. Посредством точек контроля можно оперативно проверить, срабатывают ли предохранительные клапаны при заданном давлении или нет.

- Отбор проб для анализа. Устройства могут использоваться для сбора проб гидравлической жидкости без остановки работающего агрегата. Регулярное проведение анализов позволяет своевременно установить отклонения по показателям вязкости, загрязненности, содержания воды и применить соответствующие меры.

- Мониторинг состояния системы в режиме реального времени. Точки контроля обеспечивают безопасное подключение датчиков давления и являются частью мониторинга гидравлической системы.

Представленные устройства устанавливаются на выходе из насоса, перед и после фильтров, гидравлических цилиндров, возле предохранительных клапанов, на линиях управления. Конкретное расположение контрольных точек зависит от особенностей используемого оборудования.

Необходимость постановки гидравлических испытаний

Точки контроля давления выступают важной частью для проведения гидравлического испытания систем. С их помощью осуществляется проверка герметичности, оценивается работоспособность насосного и другого оборудования.

Испытания позволяют выявить утечки в соединениях, уплотнениях и других элементах системы, а также проверить работу основных узлов под нагрузкой и их соответствие заявленным техническим характеристикам.

Периодичность между гидравлическими испытаниями зависит от типа оборудования, условий эксплуатации и нормативных требований. Как правило, они проводятся после монтажа, ремонта, а также во время эксплуатации (например, раз в год или чаще для установок, работающих в тяжелых условиях).

Заключение

Контрольные точки – неотъемлемая часть современных гидравлических систем. Их использование позволяет своевременно выявить неисправности, предотвратить аварии и увеличить срок работы оборудования. Регулярное техническое обслуживание и проведение гидравлических испытаний с использованием точек контроля давления является залогом надежной и эффективной работы техники.